FOR BEGGINER はじめての方へ

こんにちは!新しく営業として配属された 神奈川トスバ です。

今回は、システム構築を検討されている方向けにトスバックの特長と

システム構築を成功させるための秘訣をご紹介いたします。僕と一緒に学んでいきましょう!

HISTORY 神奈川トスバックの成り立ち

東芝資本のオフィスコンピュータ

「TOSBAC」から生まれた

神奈川トスバック

1979年、東芝のオフィスコンピュータ「TOSBAC」の地域販売拠点として設立されたのが私たち神奈川トスバックのはじまりでした。

当初、ソフトウェア単体ではなく「TOSBAC」を業界問わず販売することを目的としていましたが、元々私たちが担当するエリア(横浜・川崎~大田区・その他神奈川県全域)には、数多くの中小製造業があり、そんな方々とお話するうちに生産管理に関する課題をよく聞くようになり、次第に生産管理領域のソフトウェアを開発する機会が増えました。

求められるのは

現場にフィットするシステム

しかし、製造業、特に生産管理領域のシステム開発は想像以上に困難を極めました。

お客様によって異なる現場を見て、製造業特有の言葉を学び、生産管理理論を理解した上で最適なシステムを構築する。それは簡単なことではなかったのです。

しかし、システムベンダー主体で作られたソフトウェア、今でいうところのパッケージシステムでは、お客様の満足は得られない。

生産管理システムとは”お客様の現場”を知り、現場に合った最適なソフトウェアであるべきである。そう考えた私たちはオーダーメイドによるソフトウェア構築を行うことを決断します。

製造業一筋45年

250社以上のノウハウ

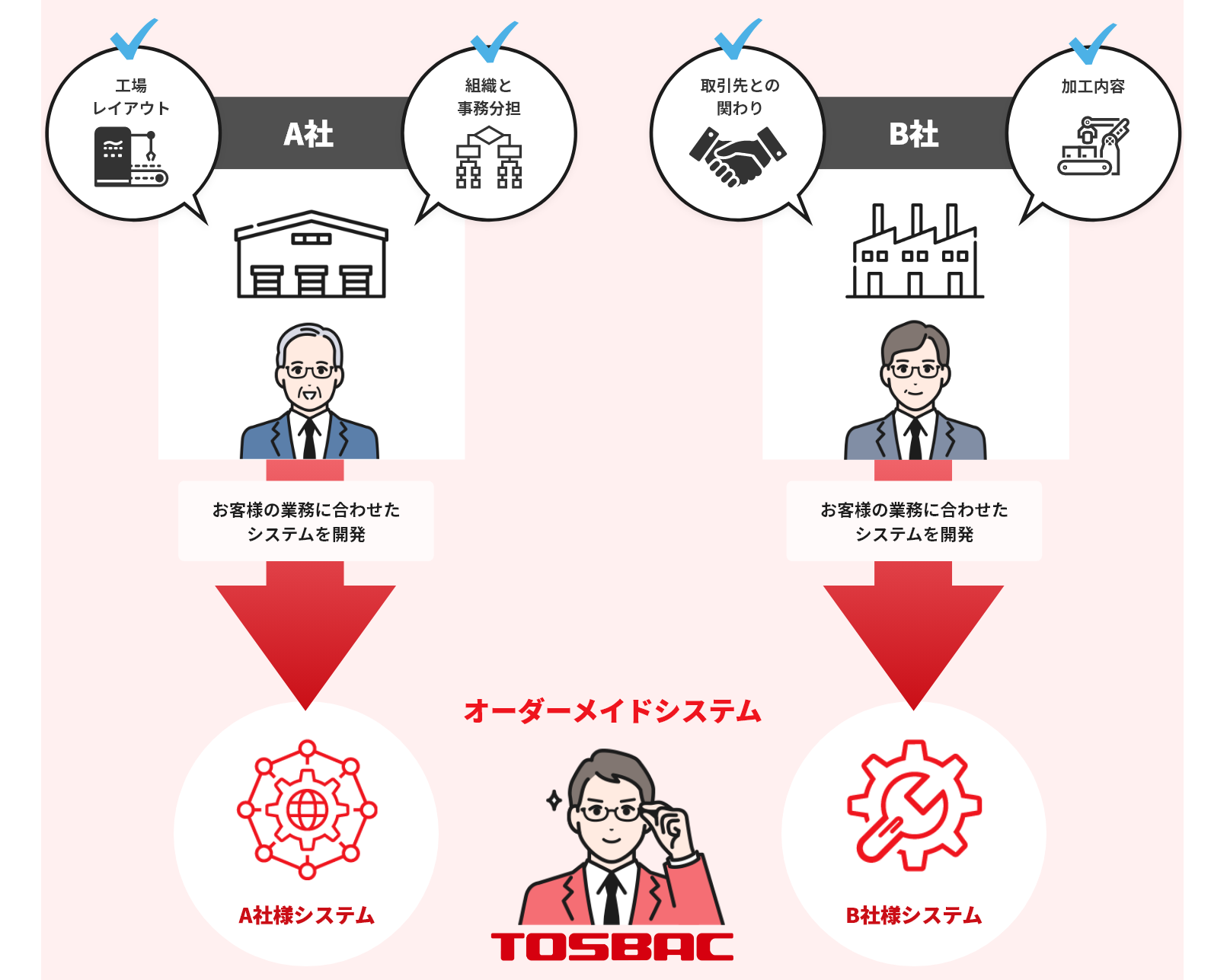

経営方針、製造品目、得意先との関わり、組織体制と事務分担、工場レイアウト…、お客様の数だけ「現場」が存在します。理解していくだけでも相当パワーが必要です。

そこでトスバックは、リソースを全て「製造業」に集中することに決めました。

以降、神奈川トスバックは地域販売会社でありながら「製造業専門」の看板を掲げたのです。

1社1社、現場を見ながらゼロからの構築を行うため、一度に多くの開発を請け負うことはできません。それでも目の前のお客様と真摯に向き合う中で地道にノウハウを積み上げてきました。

その後、TOSBACの販売終了と共に東芝から独立し、ソフトウェア開発会社となりました。

それからも「生産管理のプロフェッショナルとしてお客様に合ったソフトウェアを提供し、ご満足をいただく」という初心を忘れることなく、リアルな現場に愚直に向き合い、今日日まで知識とノウハウを蓄積し続けています。

製造業の様々な業種・業態への

成功実績

化学品、機械加工、表面処理、実装組立、製品製造、鋼材販売など多様な業種のシステム構築を行い、

作業進捗状況のリアルタイム管理や生産効率の向上、在庫の見える化、さらには製品エンドユーザーのマーケティング情報から製品への

フィードバックを実現してまいりました。

STRENGTHS トスバックの強み

コンサルティング&オーダーメイド

トスバックではコンピュータシステムが主役ではなく、あくまで「道具の一つ」であると考えています。

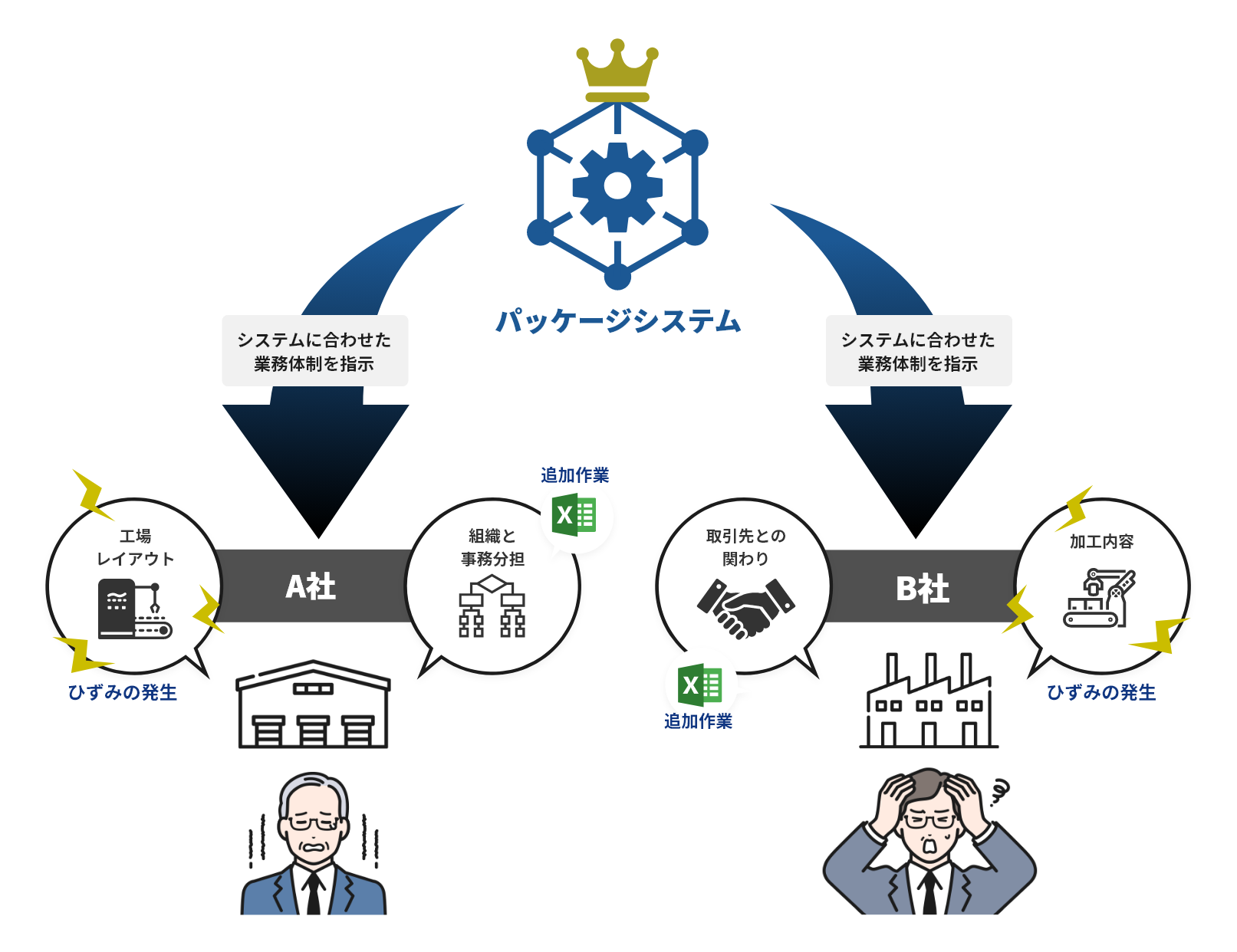

パッケージシステムでの生産管理は難しく、システム導入によってかえって現場の混乱を招いてしまうことがあります。

システム構築によって効率化の恩恵を正しく受けるには、お客様の現場に合ったシステムを構築することが重要です。

しかしお客様自身がシステムを企画することは難しいため、私たちが製造業を学び積み上げてきたノウハウや知識に基づいて、

あるべき姿のシステム企画をご提案いたします。これがトスバックの「コンサルティング&オーダーメイド」です。

既存のパッケージシステム

Bad POINT

- パッケージシステムに合わせて組織やルールを変えていくことが必要になる

- 足りない箇所をExcelや他ツールで埋め、これが新たな業務を生み、標準化が遠のく

- パッケージシステムのカスタマイズには限界があり、メーカーサポートにも影響を受ける

トスバックの

オーダーメイドシステム

Good POINT

- 主体はお客様であり、現場に合わせてシステムを構築できる

- システム内で行うこと、システム外で行うことを切り分け、足りない要素は運用しながら追加できるため、効果が得やすい。

- オンリーワンのシステムであり、カスタマイズによるサポート影響がない

ワンストップ&100%自社内開発

トスバックはシステム構築において「外注」は一切使いません。

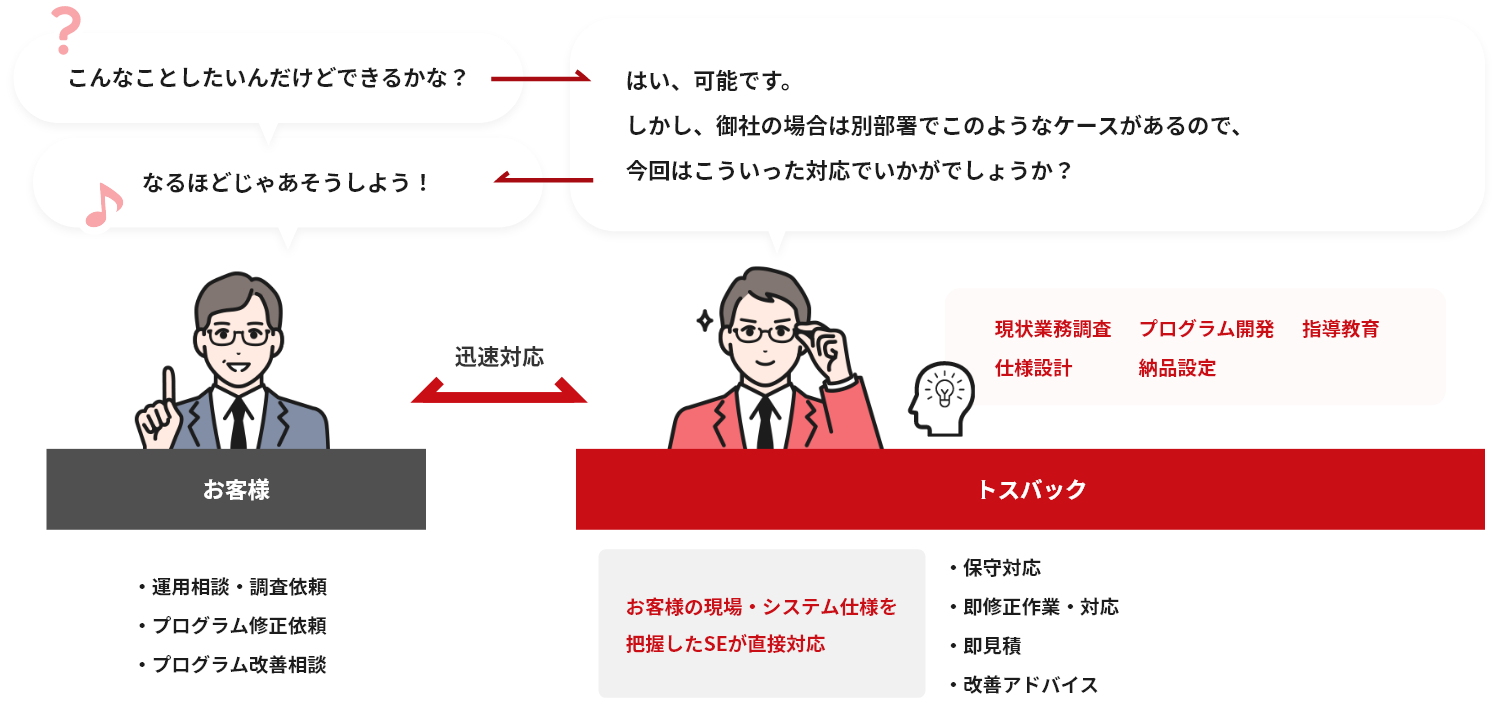

なぜなら自社内で「仕様策定」→「開発」→「運用サポート」と全ての工程を受け持つことで、適切かつ迅速なサポートを提供することができると考えているからです。

いわば、お客様の会社の情報システム部を当社が担うのです。

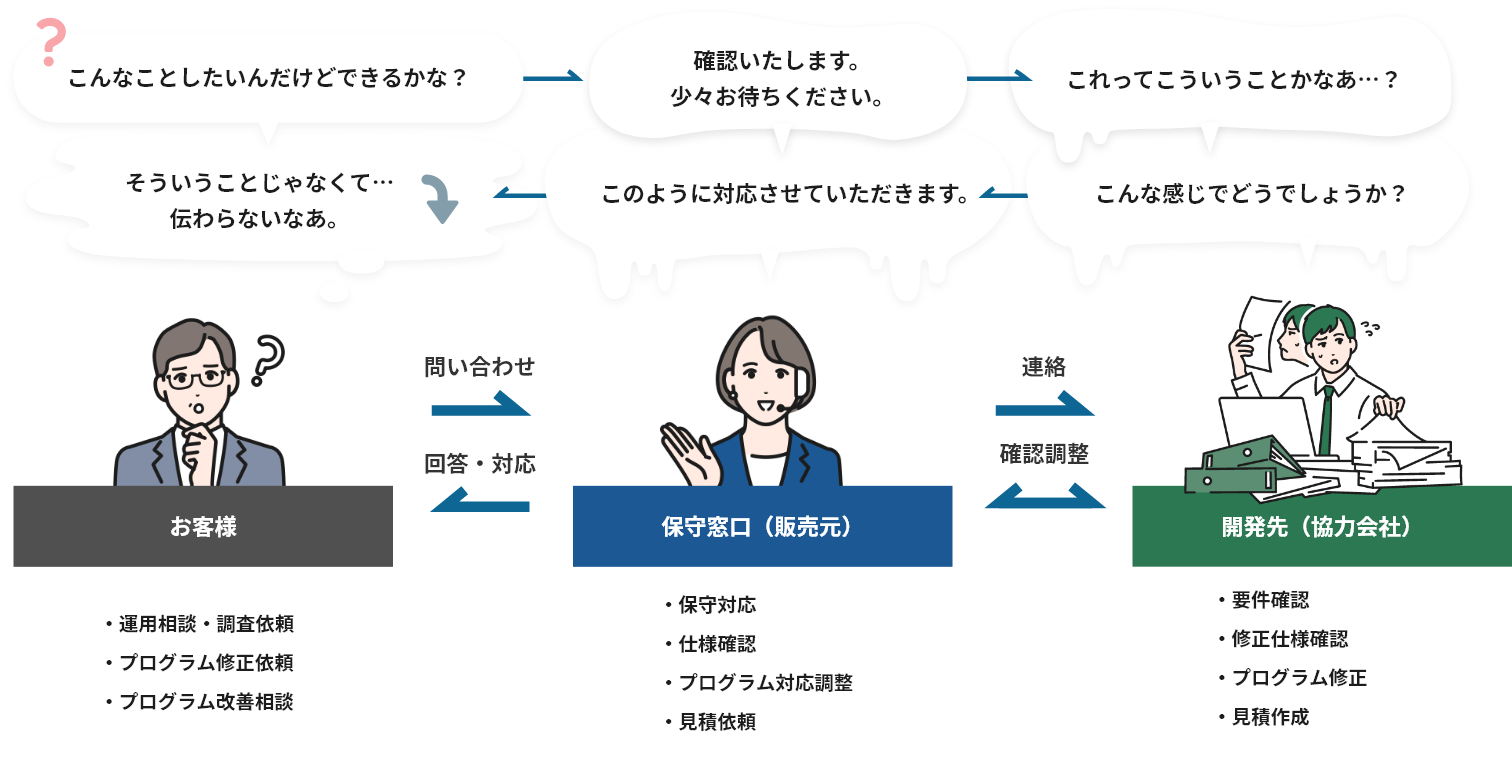

他社ベンダーの場合

(販売元と開発先が異なるケース)

Bad POINT

- 販売元が仕様を把握しきれていないため、ブラックボックスが生まれてしまう

- プログラムの修正対応や相談レベルであっても外部業者との調整のために時間がかかる

- 複数業者が関わるので開発コスト・保守コストが積算される

トスバックの場合

(自社内一貫対応のケース)

Good POINT

- 開発時から関わっていて内情や背景を把握している担当のSEがいるから相談しやすい

- 具体的にどうするかのアドバイスを会話で相談できる

- 複数業者が関わらないからコストが積算されず、コストダウン

CONSULTING FLOW トスバックの商談提案

初回訪問

初回訪問

ヒアリング

ヒアリング

企画立案

企画立案

プレゼンテーション

プレゼンテーション

御見積作成

御見積作成

実行計画の共有

実行計画の共有

契約

契約

SYSTEM CONSTRUCTION トスバックシステム構築の流れ

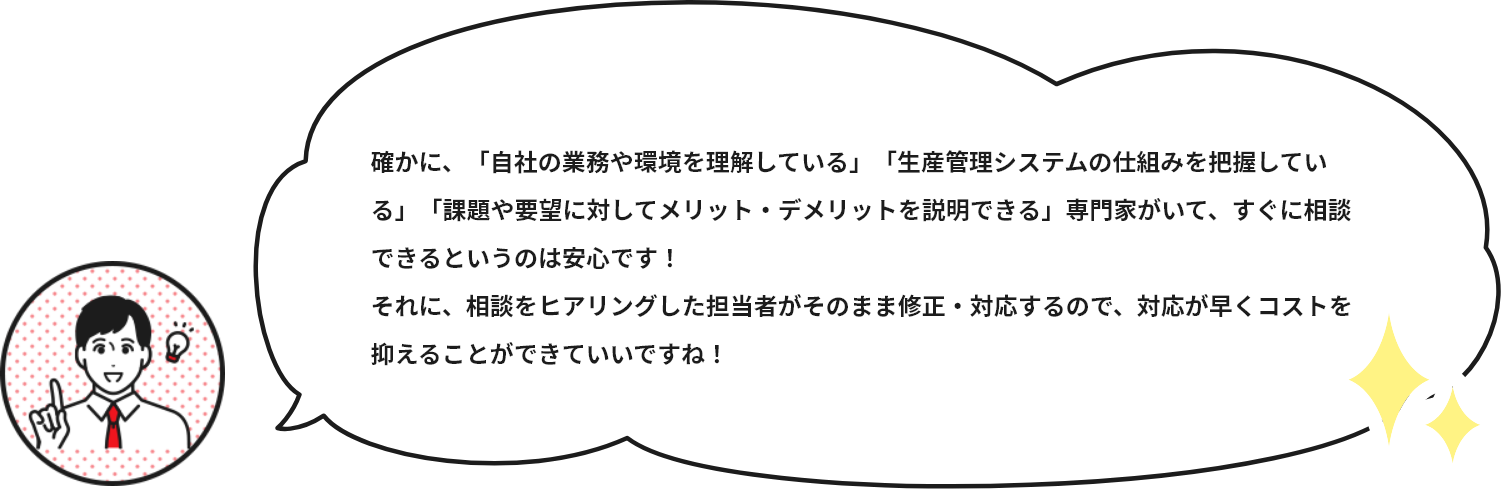

トスバックはお客様ファースト。製造業について深く学び、寄り添って一緒に悩み、

より良いものを模索し続け今があるということがわかりました!

システムの専門知識がなくても問題ありません。

製造業の現場は複雑だからとシステム導入をあきらめず、私たちにぜひ一度ご相談くださいね!