事例紹介

素材加工・機械加工 (S社)

- 住所

- 神奈川県横浜市

- 従業員

- 30名

- 製造品目

- 各種筐体、試作品

- 事業内容

- 精密板金、溶接、機械加工

- 拠点

- 本社、工場(国内2拠点)

- 運用環境

- 拠点間通信:VPN、クライアントサーバー型

メインとなるポイント

- 生産効率向上(科学的根拠と社内競争による)

ポイント説明

1

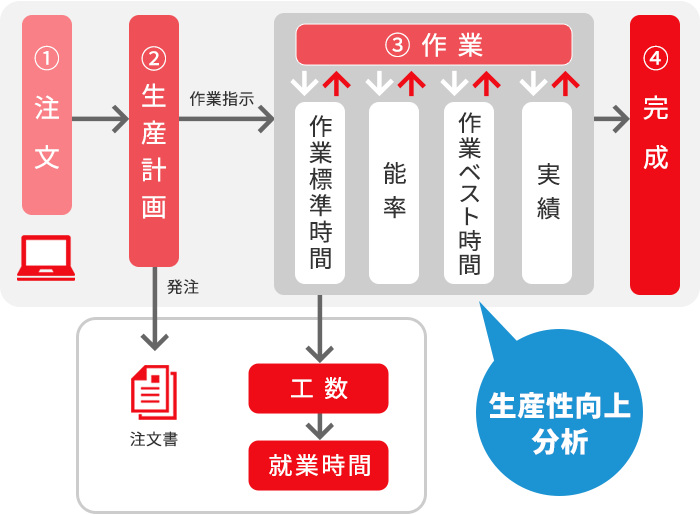

1. 実績工数を把握

該当の図番を生産する為の工程ごとに、標準時間を設定し、工程に対する実績工数を把握する。

標準時間と、実際時間との対比から指導等の対策を講じる。

標準時間は科学的分析手法に基づき、各作業時間をストップウォッチを利用して測定した。

2

2. 生産性向上

同一工程において、複数担当者が作業した場合、どの担当者が一番効率的であったかを把握し、人事考課として利用。

これにより社内担当者ごとの前向きな競争があり、生産性向上を図っている。

3

3. 生産性の高低を分析

担当者ごとに、当月の就業予定時間を登録させ、これと実績を比較し生産性の高低を分析する。

4

4. 時間短縮

就業予定時間に対し、実際にものづくりをした時間以外(間接時間と呼称)も把握できる仕組みであり、各間接時間の内容ごとに工数分析し、時間短縮させる取り組みを実施。

例えば、会議の時間、前工程手待ちの時間等が集計されており、取組としては、会議時間の圧縮という風に活用。

5

5. 手袋を外さず実績入力可能

板金、機械加工、溶接の現場では100%軍手等、手袋を着用している。

そのため、ペンタブレットを現場に設置し、手袋を外さずとも実績入力ができる仕組みとしている。