事例紹介

素材加工・機械加工 (K社)

- 住所

- 神奈川県

- 従業員

- 150名

- 製造品目

- 自動車、電機部品の製造

- 拠点

- 本社、工場(国内1拠点、海外1拠点)

- 運用環境

- 拠点間通信:VPN、クライアントサーバー型

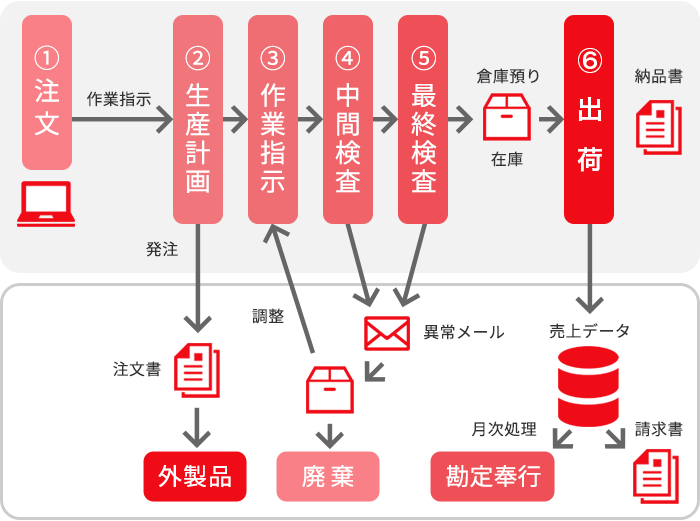

メインとなるポイント

- 欠品防止

- 製品在庫削減

- 原価抑制(品質向上)

ポイント説明

1

1. 欠品を抑制

内示情報に基づき納入時の欠品を抑制する。

2

2. 生産効率を上げる

共通品に関してまるめ処理させ、段取り替えを少なくし生産効率を上げる。

3

3. 過剰生産を抑制

状態別の在庫が容易に掴めるようにし、過剰生産を抑制する。

4

4. 紐付

生産ロット及び材料ロットとを紐付、トレーサビリティ要求に応じる仕組みとする。

5

5. エラー予防

工程順序違いに対してアラートを出し、エラーを予防する。

6

6. 中間検査

中間検査を実施する。

- 良品範囲であるが不良となる傾向値をつかみ、不良発生前に装置或いはツールのセッティング調整を行い不良発生を抑制する。

- 不良となった場合でも、早い工程でつかむことで、後工程分の原価を発生させないようにする。

7

7. 不良発生時

不良発生時は、即関係部署にメールが自動送信され、前工程戻りや、特別選別の準備等、作業効率化を上げる。

8

8. 生産性向上

機械稼働時間の内訳を把握し、生産性向上を図る。

9

9. 来歴情報

ツールの来歴情報をつかむことで、故障発生箇所の傾向値をつかんだり、メンテナンスが必要なショット数の傾向値をつかむ。 これにより、ツールに起因する不良発生前に予防対策を講じる。

10

10. リアルタイム

現場の各担当者にタブレット(10インチ程度)を配布し、リアルタイムに作業実績を登録している。