事例紹介

機械加工 (A社)

- 従業員

- 80名

- 事業内容

- 機械加工

- 拠点

- 本社工場

- 運用環境

- クライアント/サーバー型

メインとなるポイント

- 工番別の工程進捗と仕掛原価のリアルタイム管理

ポイント説明

1

1. マスタ整備による基礎データの作成

リピート品がメインであり、製品(=図番)を版管理ともにマスタ化。

組立がある場合は、図番の構成情報を作成し、構成される子図番単位の指示書を親図番の指示書(組立)を発行できるよう図番構成マスタを作成。

1つの図番に対する工程順路と、1単位の製造数に対する段取時間と製造時間といった標準時間(ST)を図番工程マスタを作成。

2

2. 指示書の発行

工番を発番し、図番ごとの指示書(トラベルシート形式)を発行。

工程順路の表示と工程内納期を計算しの上表示する。

1指示に対する生産ロットを定め、ロット分割できる仕組みを構築。

3

3. リアルタイム工程進捗管理

トラベルシート形式の指示書とバーコードリーダーを用いたリアルタイム進捗管理の実施。

社内工程は着手完了の入力により、工数情報も収集。

4

4. 外注工程への手配納品の簡略化

外注工程について、外注先が納品と引取を同時タイミングで行い、外注先に納品実績と引取(注文書発行)の入力処理を行う。これにより、社内入力不可を軽減した。

5

5. 仕掛段階からの工番別原価の見える化

工程進捗管理時に収集した工数データや外注先の仕入れデータに基づき、仕掛原価をリアルタイムで集計。

予定原価との対比により、赤字工番のリスクを共有。

6

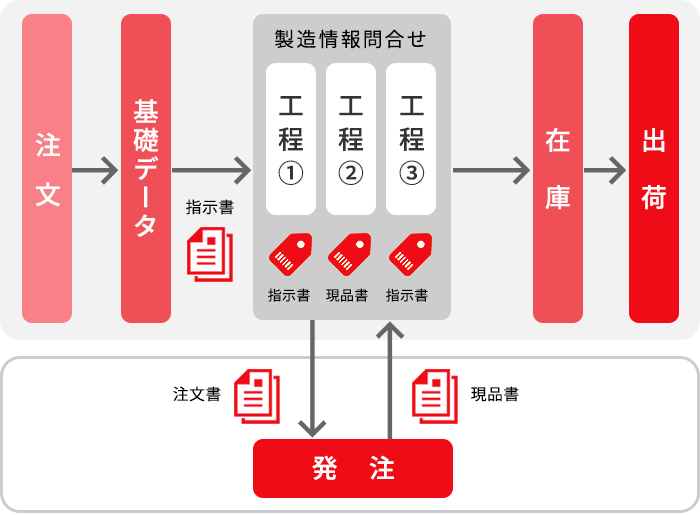

6. かんばん管理の実施

特定顧客向けの製品について、製品在庫を保有し、「指示書(かんばん)」を添付。

製品在庫の出庫にともない、「指示書(かんばん)」を再投入する形で営業や生産管理を通さずに補充生産の仕組みを確立。